В поисках экономии - «Новости - Энергетики»

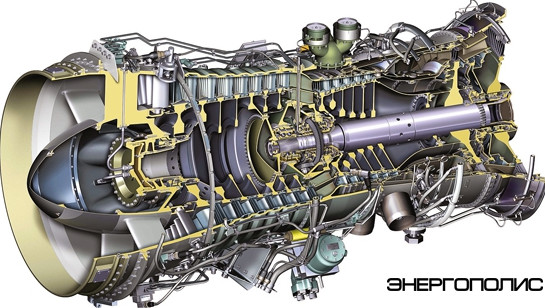

Компания Siemens специализируется на развитии технологий энергосбережения как на собственных производствах, так и в качестве предложений для всего рынка промышленных производств. Заместитель директора по производству "Сименс Технологии Газовых турбин", Юрий Никитин. Компания Siemens

Компания Siemens специализируется на развитии технологий энергосбережения как на собственных производствах, так и в качестве предложений для всего рынка промышленных производств.

Заместитель директора по производству "Сименс Технологии Газовых турбин", Юрий Никитин.

Компания Siemens обладает сетью производственных площадок по всему миру. И на каждой из них давно внедрены традиционные и широко известные способы рационализации производства. Уже несколько поколений рабочих корпорации хорошо знакомы с такими инструментами оптимизации производства как ТРМ (Total Productive Maintenance, специальный метод обслуживания производства), японским 5S (организация труда на рабочем месте с целью значительно повысить эффективность и управляемость операционной зоны, корпоративную культуру и производительность), матрицей навыков, системой подачи и премирования Кайзен-предложений. Кайзен освоили как молодые, так и опытные работники компании.

Хорошая побудительная система на внесение рационализаторских предложений среди рабочих дает свои плоды. Один из типичных примеров: предложение рядового мастера сделать дверь между фрезерными столами станка PAMA дало экономию 238 часов рабочего времени в год. Несложное решение привело к значительной экономии благодаря сокращению перемещений при наладке. При подаче Кайзен-предложений в Siemens разработан специальный «бланк анализа ситуации». Рабочий Горбунов М.С. рассчитал время затраты мастера «до и после» оптимизации рабочего пространства. В результате улучшений расстояние, которое проходил мастер за одну операцию, сократилось с 50 до 10 метров.

Бережливое производство – один из ключевых моментов нашей корпоративной этики и Siemens считается пионером внедрения вышеуказанных технологий.

Но, несмотря на хорошие результаты применения смарт-решений внутри Siemens, на мой взгляд, здесь наибольший интерес представляют успехи и достижения корпорации в разработке продуктов для экономии, автоматизации и оптимизации других производств. Ведь речь идет не просто об увеличении прибыли собственного производства за счет снижения издержек, а о весомом вкладе в мировую экономику, ресурсосбережение и защиту окружающей среды во всем мире. Siemens профессионально и целенаправленно долгие годы занимается развитием инновационных технологий, направленных на энергосбережение. И вполне объяснимо, что все эти технологии были внедрены и апробированы в первую очередь на собственных производствах Siemens.

Можно привести целый ряд идей по экономии Siemens, нашедших свою реализацию на крупнейших производствах и позволивших владельцам сэкономить миллиарды долларов. Например, в 2014 году на Ганноверской ярмарке было представлено программное обеспечение Comos Walk-Inside, которое позволяло в режиме 3D дистанционно отслеживать происходящее в любом помещении, например, на крупном производстве. Сейчас оно приобрело популярность среди владельцев и менеджеров промышленных производств Европы и России.

Или устройство SINAMICS, позволяющее на 30 % снизить потребление энергии на производстве. Реализованная в нем идея кажется лежащей на поверхности: Siemens предлагает использовать энергию, вырабатываемую при опускании различных блоков. Энергия динамического торможения преобразуется в тепло в тормозном резисторе. С помощью резисторов можно обеспечить торможение с нагрузочным циклом от 5% до 100% от номинальной мощности.

В промышленности, затраты на энергоресурсы составляют 10% всех затрат на производство. В энергоемких отраслях промышленности, таких как сталелитейная, химическая или фармацевтическая промышленность, процент еще выше - до 40% производственных затрат.

Электродвигатели конвейерных лент или насосных установок, на данный момент потребляют почти две трети энергии в промышленности. Благодаря решениям компании Siemens для оптимизации приводов потребление электроэнергии промышленными приводами можно сократить почти на 70%. Такой вклад средств окупается за счет экономии электроэнергии менее чем за два года.

Например, потребность в электроэнергии заводов по производству стали «Arvedi ESP» значительно ниже по сравнению с потребностями традиционных электростанций после апгрейда с применением решений Siemens. Комплекс интегрированных приводных систем, внедренный на цементном заводе «Хенсон» в Перфлит, Великобритания сэкономил производителям не только £175,000 в год на электроэнергию, но и значительно снизил уровень выбросов CO2.

Множество разработок, направленных на экономию производственных ресурсов, связаны с 3Д-печатью. За этим – будущее. Все больше производств самых различных направлений оснащаются 3Д устройствами, которые экономят расходы на оплату рабочего времени, материалы и энергию.

Большая часть разработок Siemens, направленных на экономию энергии в производстве, также базируется на наблюдении, что краткосрочное отключение определенных электрических систем не вызывает существенных побочных эффектов. Среди подобных примеров можно назвать холодильное хранение и кондиционирование воздуха. Переменное ограничение работы установок для повышения энергоэффективности промышленных зданий, нашло свое отражение в продуктах комплексных решений для зданий (TBS). Это отдельное направление экономии на производстве.

Не стоит забывать также про программное обеспечение по управлению производством. Компания Siemens выделила три этапа оптимизации потребления электроэнергии в промышленном секторе: идентификация, оценка и реализация. Разработанные системы управления, способствуют экономии энергии в ходе первых двух этапов. Большую популярность получило бесплатное ПО системы управления SinaSave.

И хотя сегодня положительных примеров энергетической оптимизации производств множество, завтра их будет больше в разы. Энергоресурсы для производства ежегодно дорожают, и экономия становится все более ходовым товаром.

Заместитель директора по производству "Сименс Технологии Газовых турбин", Юрий Никитин.

Компания Siemens обладает сетью производственных площадок по всему миру. И на каждой из них давно внедрены традиционные и широко известные способы рационализации производства. Уже несколько поколений рабочих корпорации хорошо знакомы с такими инструментами оптимизации производства как ТРМ (Total Productive Maintenance, специальный метод обслуживания производства), японским 5S (организация труда на рабочем месте с целью значительно повысить эффективность и управляемость операционной зоны, корпоративную культуру и производительность), матрицей навыков, системой подачи и премирования Кайзен-предложений. Кайзен освоили как молодые, так и опытные работники компании.

Хорошая побудительная система на внесение рационализаторских предложений среди рабочих дает свои плоды. Один из типичных примеров: предложение рядового мастера сделать дверь между фрезерными столами станка PAMA дало экономию 238 часов рабочего времени в год. Несложное решение привело к значительной экономии благодаря сокращению перемещений при наладке. При подаче Кайзен-предложений в Siemens разработан специальный «бланк анализа ситуации». Рабочий Горбунов М.С. рассчитал время затраты мастера «до и после» оптимизации рабочего пространства. В результате улучшений расстояние, которое проходил мастер за одну операцию, сократилось с 50 до 10 метров.

Бережливое производство – один из ключевых моментов нашей корпоративной этики и Siemens считается пионером внедрения вышеуказанных технологий.

Но, несмотря на хорошие результаты применения смарт-решений внутри Siemens, на мой взгляд, здесь наибольший интерес представляют успехи и достижения корпорации в разработке продуктов для экономии, автоматизации и оптимизации других производств. Ведь речь идет не просто об увеличении прибыли собственного производства за счет снижения издержек, а о весомом вкладе в мировую экономику, ресурсосбережение и защиту окружающей среды во всем мире. Siemens профессионально и целенаправленно долгие годы занимается развитием инновационных технологий, направленных на энергосбережение. И вполне объяснимо, что все эти технологии были внедрены и апробированы в первую очередь на собственных производствах Siemens.

Можно привести целый ряд идей по экономии Siemens, нашедших свою реализацию на крупнейших производствах и позволивших владельцам сэкономить миллиарды долларов. Например, в 2014 году на Ганноверской ярмарке было представлено программное обеспечение Comos Walk-Inside, которое позволяло в режиме 3D дистанционно отслеживать происходящее в любом помещении, например, на крупном производстве. Сейчас оно приобрело популярность среди владельцев и менеджеров промышленных производств Европы и России.

Или устройство SINAMICS, позволяющее на 30 % снизить потребление энергии на производстве. Реализованная в нем идея кажется лежащей на поверхности: Siemens предлагает использовать энергию, вырабатываемую при опускании различных блоков. Энергия динамического торможения преобразуется в тепло в тормозном резисторе. С помощью резисторов можно обеспечить торможение с нагрузочным циклом от 5% до 100% от номинальной мощности.

В промышленности, затраты на энергоресурсы составляют 10% всех затрат на производство. В энергоемких отраслях промышленности, таких как сталелитейная, химическая или фармацевтическая промышленность, процент еще выше - до 40% производственных затрат.

Электродвигатели конвейерных лент или насосных установок, на данный момент потребляют почти две трети энергии в промышленности. Благодаря решениям компании Siemens для оптимизации приводов потребление электроэнергии промышленными приводами можно сократить почти на 70%. Такой вклад средств окупается за счет экономии электроэнергии менее чем за два года.

Например, потребность в электроэнергии заводов по производству стали «Arvedi ESP» значительно ниже по сравнению с потребностями традиционных электростанций после апгрейда с применением решений Siemens. Комплекс интегрированных приводных систем, внедренный на цементном заводе «Хенсон» в Перфлит, Великобритания сэкономил производителям не только £175,000 в год на электроэнергию, но и значительно снизил уровень выбросов CO2.

Множество разработок, направленных на экономию производственных ресурсов, связаны с 3Д-печатью. За этим – будущее. Все больше производств самых различных направлений оснащаются 3Д устройствами, которые экономят расходы на оплату рабочего времени, материалы и энергию.

Большая часть разработок Siemens, направленных на экономию энергии в производстве, также базируется на наблюдении, что краткосрочное отключение определенных электрических систем не вызывает существенных побочных эффектов. Среди подобных примеров можно назвать холодильное хранение и кондиционирование воздуха. Переменное ограничение работы установок для повышения энергоэффективности промышленных зданий, нашло свое отражение в продуктах комплексных решений для зданий (TBS). Это отдельное направление экономии на производстве.

Не стоит забывать также про программное обеспечение по управлению производством. Компания Siemens выделила три этапа оптимизации потребления электроэнергии в промышленном секторе: идентификация, оценка и реализация. Разработанные системы управления, способствуют экономии энергии в ходе первых двух этапов. Большую популярность получило бесплатное ПО системы управления SinaSave.

И хотя сегодня положительных примеров энергетической оптимизации производств множество, завтра их будет больше в разы. Энергоресурсы для производства ежегодно дорожают, и экономия становится все более ходовым товаром.

Подпишитесь

И будьте в курсе первыми!

И будьте в курсе первыми!

Минимальная длина комментария - 50 знаков. комментарии модерируются

Смотрите также

из категории "Недвижимость"

barilline.ru

barilline.ru