АСУ гидроагрегатов Загорской ГАЭС - «Новости - Энергетики»

АСУ комплексного объекта нельзя рассматривать как статичный механизм решения алгоритмизированных задач. Хотя ей присущи такие черты и подобная позиция выглядит экономически привлекательной, однако это путь к неконтролируемой деградации объекта управления. Системный же подход требует не только

Объект и стратегия автоматизации

Мощность Загорской ГАЭС, расположенной в Сергиево-Посадском районе Московской области, – 1200/1320 МВт (в турбинном/насосном режимах). Шесть обратимых гидроагрегатов радиально-осевого типа мощностью по 200/220 МВт, расчетный напор 100 м.

Проведенное обследование объекта привело к выработке следующей стратегии автоматизации: было принято решение о разделении гидромеханической и электротехнической частей оборудования на две независимые системы для обеспечения возможности выбора наиболее эффективных решений, учитывающих их специфику и индивидуальные специализированные требования. Работы по автоматизированной системе управления электротехническим оборудованием еще продолжаются, тогда как весь запланированный комплекс работ по автоматизированной системе управления гидроагрегатами (АСУ ГА) выполнен к концу 2011 года.

В течение пяти лет с декабря 2006 года ООО «НПФ «Ракурс» последовательно произвело замену АСУ ГА всех агрегатов.

Особенности реализации проекта

ГАЭС оказалась интересным и интенсивным объектом. Технологические процессы, такие как пуск или останов, и связанные с ними ситуации, происходящие на обычных гидроагрегатах, паровых турбинах или водогрейных котлах 10–20 раз за год, здесь возникают до 400 раз в месяц! Не говоря уже о многообразии режимов, переходов между ними и требований к своевременному и точному их достижению. Все это приводит к тому, что эксплуатация – и оперативный, и обслуживающий персонал – несут большую нагрузку. Это диктует их гораздо более широкие требования к функционалу АСУ. Эксплуатационные службы ждут от нее не только отработки стандартных действий, но и помощи в разборе аварий и нештатных ситуаций, информации, позволяющей выявить и предотвратить проблему – если возможно, то еще до ее появления; способности достигать результата разными взаимно не пересекающимися путями. Все эти требования трудно формализуемы и выкристаллизовываются как в процессе пусконаладочных работ, так и в первые несколько лет эксплуатации, когда возможности новой системы дают большую волю фантазии и позволяют переосмыслить накопленный опыт.

Основной целью модернизации была замена морально устаревшего оборудования технологической системы управления агрегатами на современное и более надежное. Противоаварийная эффективность – это критерий, трудно поддающийся прямой оценке, однако, принимая одним из серьезных ее показателей надежность самой АСУ ТП, уже можно говорить о ее улучшении. Вывод опирается на два исчислимых фактора. Первый – это уменьшение частоты выхода из строя использованной элементной базы. Второй – снижение объемов и сложности операций по обслуживанию и ремонту.

Со времени ввода в работу первой системы прошло уже несколько итераций курсов в учебном центре НПФ «Ракурс», инициированных самим заказчиком для своего оперативно-ремонтного и административно-технического персонала. Это позволило повысить уровень их компетентности и дало возможность рассматривать наши системы с точки зрения разработчика – отчетливее представлять их сильные и слабые стороны, потенциал расширения и развития.

Необходимость срочного и оперативного восстановления программных элементов системы производства ООО «НПФ «Ракурс», оснащенных как интеллектуальная собственность механизмами защиты от копирования, могла бы представить определенную сложность для персонала станции. Специально для решения этой проблемы были внедрены два решения. Первое – использование активационных ключей ограниченного срока действия, которые генерируются автоматически при установке программного обеспечения (ПО) и дают месяц на получение бессрочного. Второе – электронный почтовый сервис, мгновенно предоставляющий оговоренное количество лицензий для всех продуктов в ответ на запрос с доверенных почтовых адресов заказчика.

Исходные технологические алгоритмы, повторяющие предыдущую реализацию, были предоставлены ОАО «ПИ НИИ институт «Гидропроект» имени С. Я. Жука» и, в процессе ввода в эксплуатацию, доработаны при тесном сотрудничестве специалистов «Ракурса», «Гидропроекта» и Загорской ГАЭС. Это позволило использовать значительный объем наших собственных наработок и весь предшествующий опыт службы эксплуатации. Совместными усилиями удалось преодолеть ограничения и консервативного подхода к построению АСУ, и просто поведенческого консерватизма. Из наиболее заметных достижений стоит отметить режим пуска агрегата в СКг (режим синхронного компенсатора обратимого агрегата с генераторным направлением вращения) от пускового тиристорного устройства. Ценность данного варианта в том, что становится возможным пуск агрегата без использования воды и открытия направляющего аппарата.

Для совместной работы с ЭГР была произведена реконструкция гидромеханических колонок (ГМК). К отличительным особенностям их реализации можно отнести наличие ручного управления с помощью механизма ограничения открытия. Это позволяет позиционировать направляющий аппарат при отсутствии электрического питания и команд от ПТК ЭГР. Таким образом, ГМК сохраняет свой статус автономного управляющего устройства, что обеспечивает дополнительные удобство и надежность при эксплуатации и ремонте гидроагрегатов.

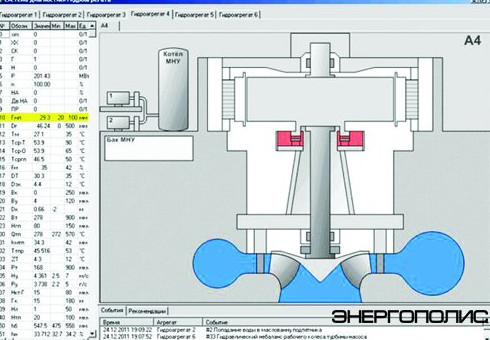

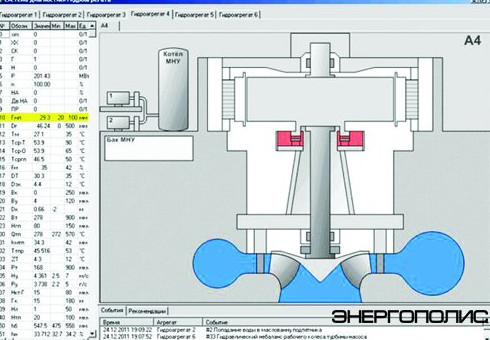

Другим инструментом, обеспечивающим требуемую высокую надежность и заблаговременное обнаружение тенденций к отказам и неисправностям на ранних стадиях развития, становится диагностика. Система диагностирования гидроагрегатов была разработана специально для агрегатов Загорской ГАЭС с учетом их индивидуальных конструктивных особенностей и двунаправленного рабочего цикла. Подготовкой алгоритмической основы экспертной системы занималась «Фирма ОРГРЭС». Программа диагностирования постоянно получает все необходимые данные от АСУ каждого агрегата, проводит их обработку и анализ. Результатом становятся расширенная интерпретация событий, прогнозирование развития дефектов и, при необходимости, выдача рекомендаций о необходимости проведения корректирующих мероприятий. Вся информация, выдаваемая системой диагностирования, попадает в единый общий архив событий, таким образом обеспечивается максимальная полнота ретроспективного анализа развития дефектов.

В программной реализации были учтены проблемы, с которыми сталкивалась эксплуатация при использовании автоматизированной системы контроля гидроагрегатов производства НПП «Мера», существовавшей на одном из агрегатов с 1998 года. К базовому ПО относятся программа UnitDiag для диагностирования функционирования агрегатов и ПО для обработки данных аналоговой и дискретной истории Trends, которое отвечает за построение графиков, отчетов, отображение и фильтрацию дискретной истории. UnitDiag, так же как и Trends, доступна и в сети верхнего уровня, и в административной сети станции. Таким образом, регулярный и оперативный доступ к ней имеют все заинтересованные лица. И износ, и каждый ремонт агрегата оказывают влияние на значения параметров, принимаемых как номинальные, поэтому персоналу обеспечен доступ к смене всех уставок и параметров.

Эффективность работы экспертной системы обеспечивается активностью персонала Загорской ГАЭС по регулярному отслеживанию изменений показателей работы агрегатов и привлечению специалистов-технологов для сопровождения алгоритмического обеспечения на всем жизненном цикле.

Налаженная обратная связь между специалистами заказчика и исполнителя дала широкое поле деятельности по анализу функционирования программной и аппаратной частей АСУ, технических средств самих агрегатов. Практическая возможность влиять на работу всего комплекса средств управления стала серьезной мотивацией в первую очередь для специалистов заказчика, так как обеспечила ощутимый и конкретный результат их личной работы. Таким образом, по многим вопросам удалось совершить переход от формулярной функциональности, которую гарантирует исполнение технических требований и технического задания на систему, к реальной задаче-ориентированности, отвечающей конкретным нуждам и практикам при эксплуатации и обслуживании общего комплекса АСУ и объекта управления.

По материалам ООО «НПФ «Ракурс»,

Санкт-Петербург, Россия, www.rakurs.com

Подпишитесь

И будьте в курсе первыми!

И будьте в курсе первыми!

Минимальная длина комментария - 50 знаков. комментарии модерируются

Смотрите также

из категории "Недвижимость"

barilline.ru

barilline.ru